Токарный станок из дрели

Настольный токарный станок по дереву, в котором главная роль отведена ручной электрической дрели, окажется полезным в домашней мастерской.

Настольный токарный станок по дереву, в котором главная роль отведена ручной электрической дрели, окажется полезным в домашней мастерской.

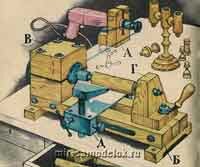

Общий вид станка показан на рисунке. Как видите, он вполне размещается на верстаке. А вес станка такой, что его легко можно переставлять с места на место или вовсе убирать с верстака, когда работы закончены.

Обратите внимание на привод. Было бы очень заманчиво использовать дрель непосредственно в качестве передней бабки. Однако высокое число оборотов — 2800 об/мин — и малый крутящий момент на ее валу ограничивают диаметр обрабатываемых деревянных деталей до 9 мм. Поэтому станок (он сконструирован исключительно для токарных работ по дереву) приводится во вращение электродрелью не на прямую, а через ременную передачу с маленького шкива на большой.

Чтобы увеличить рисунок наведите курсор мышки на картинку.

Станок состоит из пяти основных узлов. Для простоты каждый узел получил буквенное обозначение.

Зажимной хомут А — вспомогательный, но очень важный узел. В нем закрепляется электродрель. Приближая или удаляя зажимный хомут от станка, мы тем самым регулируем натяжение ремня.

Станина Б служит для размещения на ней основных узлов станка: передней бабки В, заднего центра Г и суппорта Д. Каждый из перечисленных узлов выполняет вполне определенное назначение.

Например, передняя бабка В служит для передачи вращения от привода на обрабатываемую деталь. Задний центр Г центрирует и поджимает обрабатываемую деталь. А суппорт Д несет на себе рабочий столик. На него во время обработки детали опирается режущий инструмент. Кстати, в качестве режущего инструмента используются стамески и напильники.

К работе над станком следует приступать только после приобретения двух одинаковых подшипников (радиальных или радиально-упорных) с внутренним диаметром от 12 до 20 мм. В зависимости от их внешних размеров задаются размеры призм передней бабки, размеры направляющих станины и расстояние между ними. Чтобы не ошибиться в размерах узлов и всей конструкции в целом (обычно это выявляется во время сборки), вычертите весь станок, его отдельные узлы и детали на миллиметровке. Хотя эта работа потребует много времени, она необходима. Именно от нее зависит конечная цель: надежная работа токарного станка. Обратите особое внимание на расположение стяжных болтов, обеспечивающих сборку всей конструкции.

Начните работу с изготовления зажимного хомута А. Изготовить его проще всего из бруска любого плотного дерева (дуб, бук, граб) размером 50Х80Х100 мм. Потребуется еще болт М10 длиной 100 мм с шайбами и гайкой и обычная струбцина. В бруске точно под диаметр шейки дрели (после предварительной засверловки) выпиливается отверстие. Затем сверлится отверстие под зажимной болт и под лапку струбцины. Ножовкой сделайте продольную прорезь. Струбциной прикрепите зажимной хомут к рабочему столу. Вставьте в него электродрель. Затяните болт. На этом предварительном этапе зажатую в хомуте дрель можно превратить в точильный станок. На нем можно будет затачивать ножи, стамески, править сверла, шлифовать и полировать. Все эти операции можно проводить, если в патроне будет зажат болт М9, на который надет шлифовальный круг. Чтобы круг не соскочил с болта, его необходимо закрепить шайбой и гайкой. Запомните одно условие: в патроне дрели болт зажимается прямо за резьбовую часть. Только после этого круг поджимается гайкой. Если внутренний диаметр шлифовального круга больше 9 мм, необходимо использовать переходную втулку.

Все работы на заточном станке ведутся в защитных очках.

Собрав зажимной хомут А и предварите о опробовав его в работе, приступайте к изготовлению направляющих 2, 4 станины Б. В столярной мастерской из дубовых брусков (дуб лучший материал не только потому, что он достаточно прочен, главное его достоинство еще и в том, что он почти не коробится при резких колебаниях влажности воздуха) заготовьте два совершенно одинаковых бруска размером 50X50X600 мм. Грани брусков при изготовлении обязательно контролируйте уголком.

Нижние и боковые поверхности брусков усиливаются уже негодными ножовочными полотнами 7, чтобы не допустить их быстрого износа после многочисленных затяжек зажимных винтов центра Г и суппорта Д.

Нижние и боковые поверхности брусков усиливаются уже негодными ножовочными полотнами 7, чтобы не допустить их быстрого износа после многочисленных затяжек зажимных винтов центра Г и суппорта Д.

Из того же дерева изготовляются внутренние прокладки 3 и 5 и опорные планки 1 и 6.

Сборку направляющих производите на ровной поверхности стола. Все детали сложите в соответствии с чертежом и стяните их струбцинами. С помощью угольника убедитесь, что плоскости параллельны. Только после этого проведите разметку и засверловку отверстий под стяжные болты. Струбцины снимите только после затяжки болтов.

Закончив сборку станины Б, приступайте к изготовлению деревянных деталей верхней 7 и нижней 12 призм передней бабки (см. часть В) и корпуса 1 центра Г.

Горизонтальная плоскость нижней призмы, сопрягаемая с направляющими, должна быть тщательно обработана и параллельна оси квадратного паза внутри передней бабки, то есть оси шпинделя.

Необходимо добиться, чтобы корпус центра скользил по направляющим без каких-либо качаний и смещений в поперечном направлении.

Необходимо добиться, чтобы корпус центра скользил по направляющим без каких-либо качаний и смещений в поперечном направлении.

После этого работы переносятся в слесарную мастерскую. Здесь из стальных уголков, прутков, листов изготавливают все детали для суппорта (часть станка Д), зажимную ручку для центра, стяжные болты, шайбы, накладки и центрирующие уголки. Размер стального профилированного уголка 6 и 8 в передней бабке В выбирается в зависимости от размеров подшипника так, чтобы они плотно входили во внутренний паз призм.

Уголки служат не только направляющими, они фиксируют детали шпинделя.

В механической мастерской на токарном станке из углеродистой стали выточите шпиндель 1, несущий стержень 2 суппорта Д и центр 3. Эти детали проходят термообработку — закалку, а затем пояски под подшипники шлифуются мелкой шкуркой. Посадка подшипников 3 и 10 на шпиндель 1, конуса под патрон, поясков под сальники, хвостовика центра 3 под внутренний диаметр бронзовой втулки 2 должна получиться скользящей.

На токарном станке вытачиваются: из бронзы — втулка 2 центра Г; из стали — распорные втулки 5 и 14 передней бабки В; из дюралюминия или фанеры — ведущий и ведомый шкивы, передняя 2 и задняя 9 накладки передней бабки.

После изготовления перечисленных деталей приступайте к сборке передней бабки, обращая внимание на параллельность оси шпинделя 1 плоскости нижней призмы 12.

На готовый шпиндель, предварительно смазанный машинным маслам, наденьте последовательно переднюю накладку 2 с сальником 4, подшипник 3, смазанные густой смазкой распорные втулки 5 и 14, а потом подшипник 10.

Шпиндель с готовыми деталями установите на уголок 8 нижней призмы 12. В местах стыковки нижней призмы с верхней поставьте две прокладки из маслостойкой резины с отверстиями под стяжные болты 13.

Сверху шпиндель с деталями накройте призмой 7 с уголком 6 и стяните всю переднюю бабку двумя струбцинами. После разметки произведите засверловку под стяжные болты 13. Во время стягивания болтами направляющих станины Б с передней бабкой В соосность шпинделя и направляющих обеспечивают за счет набора прокладок из тонкой металлической фольги.

На задний конец шпинделя наденьте накладку 9. Обе накладки закрепите шурупами к призмам. Установите распорную втулку 14, ведомый шкив 11 на шпиндель 1. Закрепите шкив гайкой 15.

Наденьте на шкивы приводной ремень. Вращая рукой шкив, убедитесь, что сборка проведена правильно.

Теперь остается просверлить отверстие в центре Г. В патроне, сидящем на шпинделе передней бабки, закрепите сверло Ø8 мм. Подведите центр к сверлу и аккуратно засверлите отверстие под будущий центр 3, подавая корпус 1 вперед вдоль направляющих. Затем рассверлите отверстие под наружный диаметр латунной втулки 2, в которую вставьте сам центр 3. Болт М12 (деталь 5), шайбы 6 и 8 можно взять готовые. Изготовление ручки 4 и опорной втулки 7 не составит труда.

Не менее ответственный узел — суппорт Д. Размеры составляющих его деталей зависят от размеров направляющих. Основные размеры приведены на рисунке. Столик 1 опирается на стержень 2. Диаметр стержня 12 мм. Верхняя 3 и нижняя 6 накладки стягиваются крепежными винтами М5Х15 (деталь 11) к передней 4 и задней 9 планкам. Стопорный винт М10 (деталь 5) фиксирует высоту подъема столика 1. Столик, стержень, накладки и планки изготовляются из стали. Передний стопорный болт М12Х55 (деталь 7) и задний стопорный болт М12Х50 (деталь 10) упираются в ножовочные полотна на направляющих станины Б. С помощью ручек 8 облегчается прижим стопорным болтам 7 и 10 суппорта к направляющим.

Исходная заготовка зажимается перовым сверлом передней бабки В и центром Г. Стружку следует снимать тонкими слоями. Перед работой не забывайте надевать защитные очки.

А. ФРОЛОВ, инженер

Похожие статьи:

Простой самодельный токарный станок по дереву

Токарный мини станок

Самодельный копир для токарного станка